- +49 (0)89 893260-0

- vertrieb@dynarep.de

-

dynarep Electronic Vertriebs GmbH - An den Holzwiesen 6

D-82131 Gauting - Deutschland

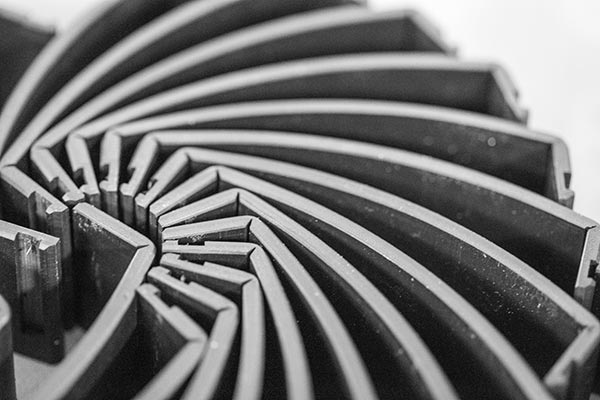

Umformung thermoplastischer Kunststoffe unter Wärmeeinwirkung sowie mit Hilfe von Druckluft oder Vakuum. Wegen seiner oberflächlichen Ähnlichkeit zum Tiefziehen von Metallblechen wird es auch als „Vakuumtiefziehen“ oder einfach „Tiefziehen“ bezeichnet, ist aber in wesentlichen Punkten ein anderes Verfahren.

Das Thermoformen ist ein Verfahren, mit dem sich runde, fließende Formen herstellen lassen, doch die Entwicklung und Herstellung einer Form für das Thermoformen ist unumgänglich. Daher wird als erstes Kriterium für die Auswahl die Serienfertigungsmenge genannt, gefolgt vom Endwicklungsstand der Elektronik (Revisionsstand) bzw. des Produkts.

Quelle : Thermoformen – Wikipedia.De

Man unterscheidet die Thermoformverfahren nach dem jeweils eingesetzten Halbzeug (Vormaterial, vorgefertigtes Rohmaterial und Werkstücke oder Halbfabrikate) : Dünnere Halbzeuge werden Folien genannt, dickere (ab ca. 1,5 mm) Platten. Folien-Halbzeuge können auf großen (bis Ø 1,8 m) Rollen den Thermoformautomaten zugeführt werden. Daneben sind die Thermoformen die Werkzeuge für das Thermoformen.

Die Entwicklung einer Form für das Thermoformen kann ein beträchtliches Budget darstellen. Diese Investition kann sich erst bei einer Fertigungsmenge von oftmals 5000 bis 10 000 Stück pro Tag bei stabiler Elektronikkonfiguration rentieren.

Zum Kriterium „Menge“ kommt auch die Entwicklungsstand des Produkts hinzu. Stellen Sie sich vor, dass die 5000 Stück in fünf Chargen zu je 1000 Stück hergestellt werden. Zwischen der zweiten und dritten Fertigung verlangt der Lieferant der Platine von Ihnen eine Maßänderung. Ihre Konstruktion des Kunststoff-Tiefziehgehäuses oder Gehäuses ist nicht mehr passend und muss geändert werden. Sobald Sie ein Kunststoffteil über einen Prozess mit einem Formwerkzeug herstellen, sind Sie gezwungen, erneut in eine neue Form zu investieren. Die Kunststoffverarbeitung ohne Formwerkzeug, Prozess „Falt- und Biegetechnik“, ermöglicht es Ihnen, Ihr Kunststoffgehäuse zwischen jeder Serie nach Bedarf zu ändern, indem wir unsere CNC-Maschinen für die kundenspezifisch Herstellung Ihrer Teile entsprechend programmieren und die Arbeitsanweisungen anpassen.

Größe und Form sind zwei weitere sehr wichtige Kriterien bei der Technologiewahl. Die Kunststoffverarbeitung ohne Formwerkzeug „Falt- und Biegetechnik“ ist für die Herstellung eines Hohlkörpers von maximal 2 m3 geeignet. Über diese Größe hinaus ist die Methode des chemischen Schweißens von Kunststoffplatten aus Acrylnitril-Butadien-Styrol (ABS), Polystyrol (PS), Polycarbonat (PC), Polymethylmethacrylat (PMMA) oder Polyvinylchlorid (PVC) mit einer Dicke von 2 mm bis 10 mm nicht mehr geeignet.

Auch die Form ist ein Kriterium. Das Thermoformen ermöglicht runde, konkave und konvexe Formen, aber es gibt keine scharfen Kanten, was die Designmöglichkeiten einschränkt.

Kontaktieren Sie uns unter +49(0)89 893260-0.

Lassen Sie uns über Ihr Projekt sprechen