„Falt- und Biegetechnik“ oder „Spenglerei“ sind bekannte Begriffe in der Metall- bzw. Blechverarbeitung. Diese Techniken bei der Kunststoffgehäuseherstellung anzuwenden ist jedoch eine innovative und eher unbekannte Alternative.

Gewöhnlich bringt man „Biegetechnik“ mit der Herstellung von Blech oder der Verarbeitung von Blech in Werkstätten in Zusammenhang. Bei der Verarbeitung wird das Blech geschnitten, gefaltet oder gebogen. Anschließend werden die Teile durch Schweißen zusammengefügt.

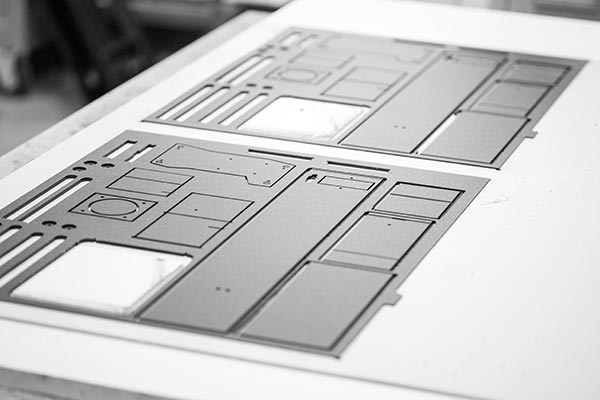

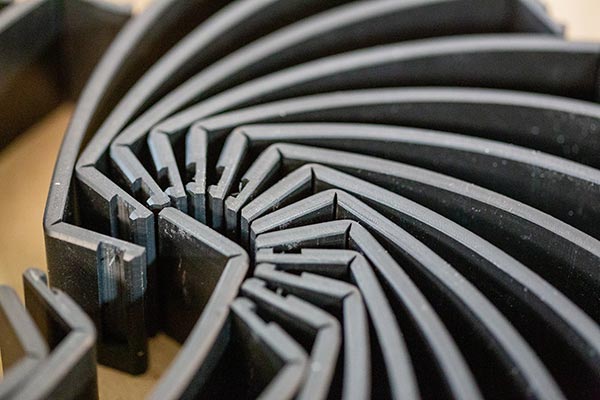

Die „FALT- UND BIEGETECHNIK“ ist ein innovatives Verfahren der Kunststoffverarbeitung. Es entlehnt Techniken aus dem Metall, aber auch aus dem Holz. Der Korpus des Gehäuses oder der Schutzabdeckung wird also in elementare Teile zerlegt. Der Ausgangspunkt bei der Herstellung sind Kunststoffplatten unterschiedlicher Stärke. Im ersten Schritt werden die elementaren Bauteile gefräst; diese Teile werden dann mit Standardproduktionsmitteln (keine speziellen Formwerkzeuge) in Form gebracht, bevor sie zusammengebaut werden. Beim Zusammenbau finden sich die ursprünglichen Methoden der Tischlerei wieder, d.h. Nut- und Federverbindungen, genauer gesagt eine Spundung.

Die Nut-Feder-Verbindung und die Spundung sind Holzverbindungen, wobei vorwiegend brettartige Bauteile an ihren Rändern zusammengesteckt werden.[1]

Bei der Nut-Feder-Verbindung haben beide zu verbindende Bauteile an den Rändern je eine Nut, in die, als verbindendes drittes Bauteil, eine sogenannte Feder eingesteckt wird. Die Verbindung ist formschlüssig senkrecht zur Brettebene.

Bei der Spundung ist eine Feder an den Rand eines der beiden zu verbindenden Bauteile angearbeitet, welche in eine entsprechende Nut des benachbarten Bauteils eingefügt wird.

Beim sogenannten Blockhausprofil haben die Bretter auf einer Seite eine Nut, auf der anderen Seite die angearbeitete Feder bzw. Spundung.

Nut-Feder-Verbindungen werden nicht immer genau von den Zapfenverbindungen unterschieden. Insbesondere können Zapfenverbindungen auch als Nut-Feder-Verbindung angesehen werden, wenn der Zapfen nicht angearbeitet, sondern in der Art einer Feder eingesetzt ist.

(Wikipedia.de)

Bei LTP wird die mechanische Nut- und Federverbindungen mit Lösungsmitteln verfestigt, wodurch der Effekt einer Kaltschweißung entsteht, die das Material verschmilzt. Im Inneren des Gehäuses werden die Befestigungselemente positioniert: Abstandshalter, Dome, Streben, Schraubblöcke. Das zusammengebaute Gehäuse ist dann bereit für die Endbearbeitung: Lackierung, Druck, Klarlack und Zubehör.

Alle diese Vorgänge werden in unseren Werkstätten durchgeführt.

Das Verfahren „FALT- UND BIEGETECHNIK“ ist das effizienteste für kleine und mittlere Serien, die kundenspezifisch entwickelt und hergestellt werden müssen. Bei LTP entwerfen und fertigen wir Ihr Gehäuse, Ihre Schutzabdeckung oder Ihr Kunststoffteil ohne spezifischem Formwerkzeug, sodass keine Investitionskosten für die Entwicklung eines einsatzbereiten Prototyps anfallen. Dieser wird vollständig nach Ihren Spezifikationen entwickelt und hergestellt. Anschließend besteht die Möglichkeit zwischen jedem Herstellungsdurchlauf Änderungen einfließen zu lassen.

Dieses Verfahren ermöglicht es Ihnen, ein maßangefertigtes Gehäuse auch für eine kleine Menge zu entwerfen, einen Markt zu testen oder ein Produkt am Anfang des Lebenszyklus zu stabilisieren.

Die Technologie „FALT- UND BIEGETECHNIK“ wurde 1985 vom Gründer der Firma LTP erfunden. Inzwischen ist sie eine bewährte Technologie, und wir stellen seit über 30 Jahren jedes Jahr mehr als 200 000 Gehäuse, Schutzabdeckungen und Teile her.

Dank unserer Produktionsmittel und unserer innovativen Technologie „FALT- UND BIEGETECHNIK“ können wir ohne spezifischem Formwerkzeug schnell Gehäuse, Frontplatten, Pultgehäuse oder Wandgehäuse aus Kunststoff in kleinen oder großen Mengen herstellen.

Die Technologie „Falt- und Biegetechnik“ ermöglicht die Herstellung von maßangefertigten und personalisierten Gehäusen ohne Spezialwerkzeug.

ENTWERFEN und HERSTELLEN: Dazu erstellen wir Programme über eine CAD- und CAM-Software unter einer einzigartigen und kundenspezifischen technischen Projektnummer (DT = Dossier Technique). Diese technische Projektnummer enthält außerdem alle Arbeitsanweisungen und Informationen, die für die Herstellung Ihres Projekts notwendig sind. Das bedeutet für Sie:

Die Technologie „FALT- UND BIEGETECHNIK“ im Gegensatz zu „Metall-Biegetechnik“ ermöglicht die Herstellung von leicht handhabbaren, ästhetisch ansprechenden Gehäusen und Schutzabdeckungen mit EMV-Lack, die entsprechend der Brandschutzklasse UL94 V-0 zertifiziert sind. Das bedeutet für Sie :

„Kundenspezifisch“ ist unsere Devise. Wenn es darum geht das passende Herstellungsverfahren auszuwählen, ist es hilfreich sich über die Notwendigkeit einer „kundenspezifischen Lösung“ im Klaren zu sein und anschließend das Projekt auch wirklich in allen Aspekten „nach Maß“ zu entwickeln.

Da wir die Experten für kundenspezifische Projekte sind, passen wir uns in jeder Hinsicht an:

Das LTP-Team entwirft und fertigt für Sie. Alle Arbeitsschritte werden an unserem Standort in Octeville-sur-Mer, Normandie, Frankreich durchgeführt.

In Zusammenarbeit mit unserer langjährigen Handelsvertretung dynarep Elektronikvertriebs GmbH hören wir Ihnen zu, um … Sie zu beraten … Sie bei der Auswahl der richtigen Spezifikationen zu unterstützen … und wir stehen Ihnen vom Anfang bis zum Ende Ihres Projekts zur Seite.

Wenn Sie Fragen zum Prototyping haben, Korrekturen vornehmen möchten oder einen Kostenvoranschlag wünschen, können Sie sich gerne an uns wenden.

Seit 1985 haben unsere Teams mehr als 12.000 kundenspezifische Projekte entworfen und hergestellt.

Kontaktieren Sie uns unter +49(0)89 893260-0.

Lassen Sie uns über Ihr Projekt sprechen