- +33 (0)2.35.54.63.40

- sales@ltp.fr

-

La Tôlerie Plastique ZI Route d'Etretat Impasse des thuyas

76930 Octeville-sur-mer France

Contrairement à l’injection, le thermoformage est un process de la plasturgie moins connu et pourtant beaucoup utilisé pour les produits que nous rencontrons dans notre quotidien. Un moule de thermoformage est fabriqué pour la production d’emballage, des housses de protection, des gobelets ou encore de pots de yaourt. Les machines pour thermoformage sont également construites pour fabriquer des pièces de l’automobile comme des pare-chocs.

Le thermoformage est une technique qui consiste à prendre un matériau sous forme de plaque (verre, plastique, etc.), à le chauffer pour le ramollir, et à profiter de cette ductilité pour le mettre en forme avec un moule. Le matériau redurcit lorsqu’il refroidit, gardant cette forme.

Dans le cas du thermoformage plastique, le matériau utilisé se présente le plus souvent sous forme de bobine, dès que l’épaisseur avant thermoformage se situe sous deux millimètres. (Wikipedia)

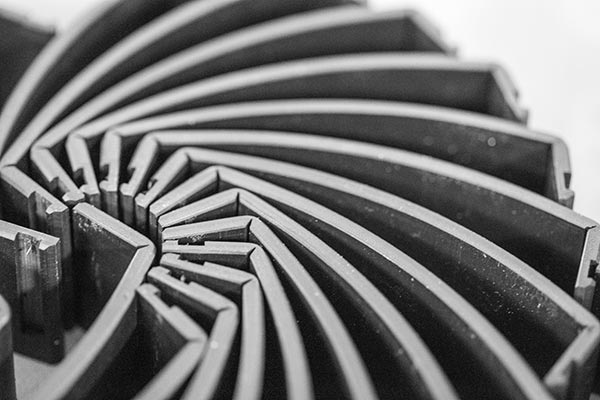

Le thermoformage est un procédé qui permet de réaliser des formes arrondies et fluides, mais le développement et la fabrication d’un moule pour thermoformage est incontournable. C’est pourquoi le premier critère de choix cité est la quantité de fabrication en série, suivie par la stabilité technique du produit.

Le développement d’un moule pour thermoformage peut représenter un budget considérable. Ce dernier ne peut être rentabilisé que pour une quantité de fabrication souvent de 5000 à 10 000 pièces par jours avec une configuration stable de l’électronique.

A la quantité s’ajoute également la stabilité du produit. Imaginons les 5000 pièces xx fabriquées par cinq lots de 1000. Entre la deuxième et la troisième fabrication, le fournisseur de la platine vous impose une modification dimensionnelle. Votre conception du boîtier ou carter en thermoformage plastique n’est plus adaptée et doit être modifiée. Dès que vous fabriquez une pièce plastique via un procédé avec un moule, vous êtes obligés de réinvestir dans un nouveau moule. La plasturgie sans moule, process « Tôlerie Plastique » vous permet de modifier votre boîtier plastique sur-mesure entre chaque série, en configurant nos machines pour la fabrication sur-mesure de vos pièces.

La taille et la forme sont deux autres éléments très importants. La plasturgie sans moule « tôlerie plastique » est adaptée pour la réalisation d’un volume de maximum 2m3. Au-dessus de ce volume la méthode d’assemblage en soudure chimique des plaques plastiques en acrylonitrile butadiène styrène (ABS), polystyrène (PS), Polycarbonate (PC), Polyméthacrylate de méthyle (PMMA) ou Polychlorure de vinyle (PVC) avec une épaisseur de 2mm à 10mm n’est plus adaptée.

La forme est également un critère. Le thermoformage permet des formes arrondies, concaves ou convexes; en revanche, cette technologie ne permet pas d’angle vif, ce qui en limite les possibilités de design.

Appelez-nous au 02 35 54 63 40.

Parlons de votre projet pour trouver la solution adaptée. Nos équipes sont à votre écoute.

Copyright © 2023 – La Tôlerie Plastique. All Rights Reserved