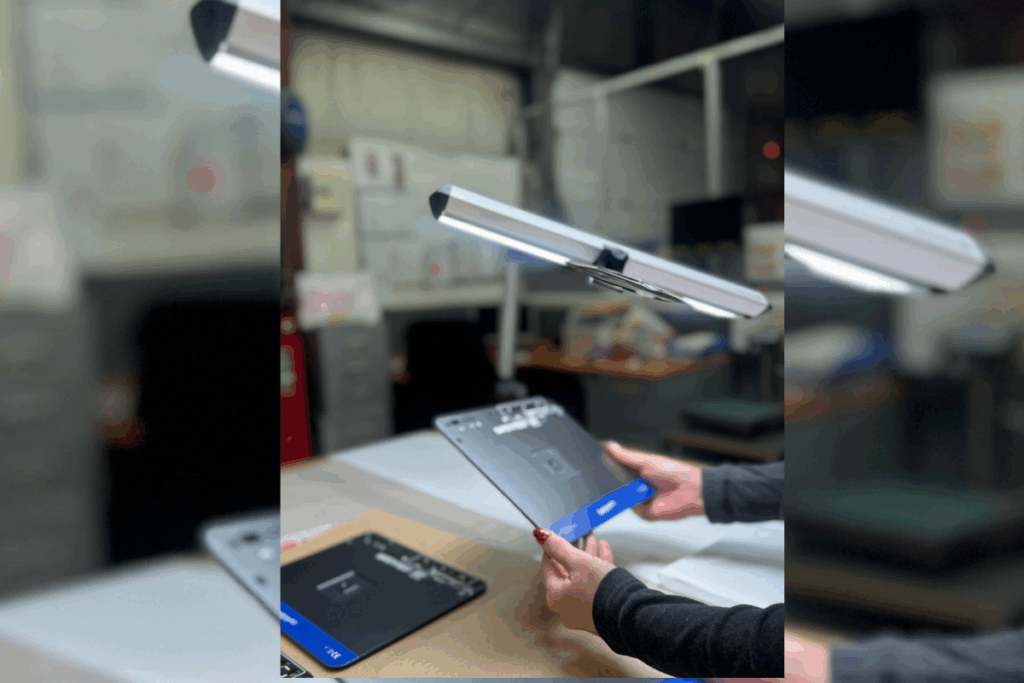

Chez LTP, chaque projet se conclut par une étape essentielle : le contrôle qualité avant expédition.

Cette phase est déterminante pour garantir la conformité, la fiabilité et l’esthétique de chaque boîtier plastique sur mesure conçu selon notre procédé sans moule.

Avant de quitter nos ateliers, chaque boîtier passe entre des mains expertes pour garantir sa conformité et sa capacité à intégrer son environnement électronique

Pourquoi cette étape est cruciale?

Lorsqu’on fabrique des boîtiers pour des équipements électroniques, médicaux ou industriels, la conformité aux spécifications techniques est nécessaire.

Un trou mal positionné, un mauvais ajustement, ou une pièce manquante peuvent bloquer tout un montage. Un défaut d’aspect peut engendrer un refus ou une insatisfaction du client final.

Le Processus de Contrôle Final:

Le processus de contrôle final est la dernière étape du processus qualité qui suit le boitier depuis la prise de commande, lors de la conception et tout au long de la fabrication

Ce contrôle final permet d’assurer :

- la conformité dimensionnelle par rapport au plan 3D validé,

- le bon assemblage mécanique des éléments,

- la qualité visuelle des faces apparentes.

Comment LTP garantit la conformité avant expédition?

Chaque lot passe par une inspection finale réalisée à partir d’une check-list interne pour confirmer la conformité entre le plan 3D validé et le produit fini.

Nos équipes vérifient que les contrôles intermédiaires ont été réalisés, les cotes critiques, l’aspect esthétique, l’ajustement des sous-ensembles et la propreté des surfaces.

- Le contrôle visuel vise à détecter toute anomalie d’aspect : rayures, traces de colle, inclusions ou défauts de surface.

L’opérateur vérifie également que tous les éléments sont en place :inserts, fenêtres, joints, étiquettes ou accessoires fonctionnels. - Les cotes fonctionnelles sont vérifiées préalablement lors de l’usinage à l’aide d’instruments adaptés : pied à coulisse, gabarit ou réglette sur un échantillonnage défini Dans certains cas, lorsque spécifié par le client, un contrôle dimensionnel final avec des gabarits est effectué avant expédition.

Ces contrôles garantissent la précision des perçages, l’alignement des découpes, l’ajustement des sous-ensembles et la stabilité de la structure.

Le bon assemblage mécanique est vérifié : emboîtement, vissage, collage, ouverture et fermeture des capots, maintien des parois.

Une pièce présentant une non-conformité identifiée ne quitte jamais l’atelier elle est retournée en production pour correction (retouche peinture, reprise collage, ou remplacement).

Chaque pièce retouchée est recontrôlée avant réintégration dans le lot.

La qualité jusque dans l’emballage:

Le choix de l’emballage est lui aussi défini selon la spécificité du boîtier et inscrit sur la liasse de fabrication.

Selon les besoins, les produits sont protégés par un film bulle, une mousse, un skin film ou un calage sur mesure.

Ces précautions garantissent que les produits arrivent intacts, propres et prêts à être intégrés.

Résultat : à la réception, le client disposes de pièces prêtes à être montées .

Conclusion:

Chez LTP, le contrôle qualité avant expédition n’est pas une formalité, c’est une promesse : celle de livrer des produits conformes, propres et protégés.

Cette exigence s’inscrit dans notre démarche globale de qualité, au service de vos projets électroniques, médicaux ou industriels.

C’est notre manière à nous de vous dire que votre projet est entre de bonnes mains.

Parlons de votre projet!

Téléphone : +33 (0)2 35 54 63 40 | Email : sales@ltp.fr