Lorsqu’un projet d’habillage électronique en plastique est envisagé, plusieurs idées reçues continuent d’orienter les choix techniques. Ces mythes créent des doutes, retardent les décisions et limitent parfois l’exploration de solutions pourtant adaptées aux contraintes industrielles. Voici un décryptage simple et concret.

Mythe n°1 : un habillage en plastique implique forcément un moule

Réalité : ce n’est pas systématique.

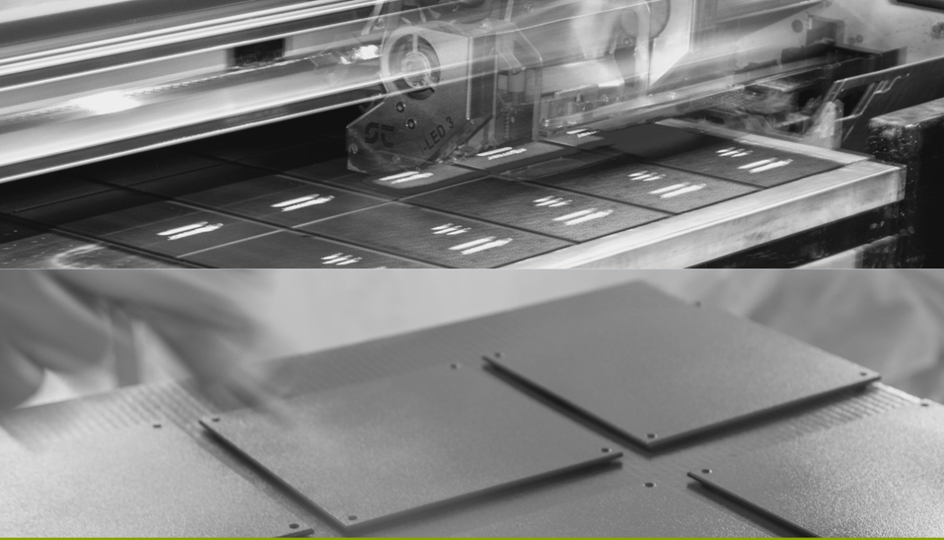

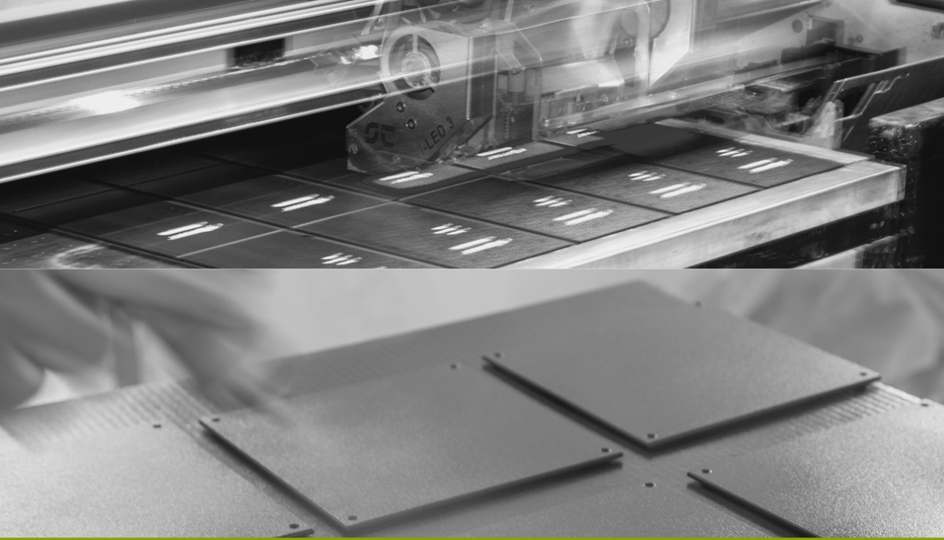

Le plastique est souvent assimilé à l’injection et à l’investissement dans un moule. Cette association pousse de nombreux bureaux d’études à écarter cette solution pour les petites et moyennes séries. Le procédé Tôlerie Plastique sans moule permet de concevoir des habillages en plastique sur mesure, compatibles avec des volumes limités et des évolutions de design.

Mythe n°2 : le protège mal l’électronique

Réalité : c’est faux ! des plastiques techniques offrent une protection fiable.

Le plastique est parfois perçu comme fragile. Cette vision ne reflète pas la réalité des matériaux utilisés en environnement industriel.

L’ABS présente une bonne résistance aux chocs, une stabilité dimensionnelle adaptée et une capacité d’absorption efficace face aux vibrations, aux manipulations répétées et aux impacts. Intégré dans un habillage bien conçu, il protège durablement les composants électroniques.

Mythe n°3 : l’habillage doit s’adapter à une électronique déjà figée

Réalité : penser les deux en parallèle améliore le projet.

Considérer l’habillage comme une contrainte finale limite les optimisations possibles. Une conception menée conjointement facilite l’intégration des cartes, des connecteurs et des interfaces, tout en améliorant l’assemblage et la maintenance.

Mythe n°4 : le plastique limite la liberté de conception

Réalité : c’est l’inverse.

Découpes, pliages, assemblages et intégrations fonctionnelles offrent une grande souplesse. L’habillage devient un élément actif du produit, capable de répondre aux contraintes techniques, ergonomiques et d’usage.

Mythe n°5 : contacter un fabricant trop tôt fige le design

Réalité : un échange en amont ouvre des solutions.

Discuter tôt permet d’identifier des pistes d’optimisation avant que certaines contraintes ne deviennent bloquantes et d’orienter le projet vers des choix plus cohérents.

Chez La Tôlerie Plastique, cet accompagnement fait partie intégrante de la relation avec les équipes techniques.

Conclusion : échanger pour mieux concevoir

Lever ces mythes permet d’aborder l’habillage électronique en plastique avec plus de clarté et de liberté technique. Un échange en amont aide à analyser les contraintes réelles du projet, sécuriser les choix et identifier des solutions adaptées dès les premières phases.

Pour discuter de votre projet et évaluer les options possibles, l’équipe de La Tôlerie Plastique est disponible pour un échange technique .